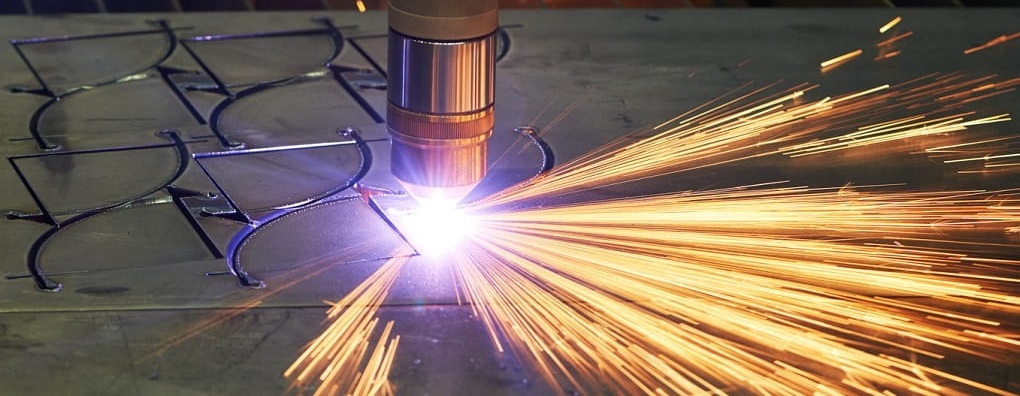

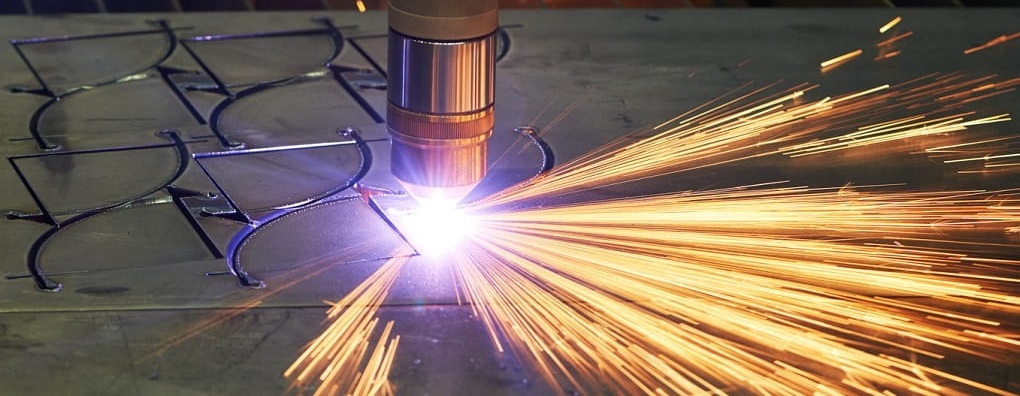

Как избежать стандартных ошибок операторам при плазменной резке

Следите за качеством и износом расходных материалов

Если выполнять резку обработанных деталей новыми расходными материалами и теми, ресурс у которых уже выработался, то сразу можно определить, что качество обработки таких заготовок будет совершенно разным. Применение сопел и электродов низкого качества или с большой выработкой может стать причиной брака и выхода из строя плазмотрона, а в некоторых случаях и самого источника плазмы. В результате это приведет к дорогостоящему ремонту и простоям.

Определить износ электрода и сопел можно по следующим признакам:

Определить износ электрода и сопел можно по следующим признакам:

-

цвет пламени дуги имеет зеленоватый оттенок при износе;

-

изменился звук рабочей плазменной дуги;

-

появляется необходимость уменьшать высоту плазмотрона для пробивки заготовки.

Степень износа расходных материалов всегда можно определить по качеству реза.

При ухудшении раскроя проверьте электрод и сопло на износ. Электрод и сопло выдерживают разное количество «пробитий»: все зависит от толщины металла, его марки и величины тока раскроя. Так, в процессе раскроя нержавеющих сталей потребуется частая замена расходных материалов, в то время как при работе по стали расходники изнашиваются с меньшей скоростью.

Профессиональные резчики ведут журнал, где записывают время работы сопла и электрода с момента замены. Отслеживая среднюю статистику по журналу для конкретного типа заготовки, можно определить дату плановой замены электрода и сопла. Это поможет исключить образование брака и поломок из-за износа расходников.

При ухудшении раскроя проверьте электрод и сопло на износ. Электрод и сопло выдерживают разное количество «пробитий»: все зависит от толщины металла, его марки и величины тока раскроя. Так, в процессе раскроя нержавеющих сталей потребуется частая замена расходных материалов, в то время как при работе по стали расходники изнашиваются с меньшей скоростью.

Профессиональные резчики ведут журнал, где записывают время работы сопла и электрода с момента замены. Отслеживая среднюю статистику по журналу для конкретного типа заготовки, можно определить дату плановой замены электрода и сопла. Это поможет исключить образование брака и поломок из-за износа расходников.

Не заменяйте расходники без необходимости

Довольно часто можно встретить случаи преждевременной замены электродов и сопел операторами. Это приводит к дополнительным тратам, которых можно было бы избежать. Прежде чем приступить к замене электрода или сопла, убедитесь, действительно ли это необходимо.

Проверьте:

Проверьте:

-

Есть ли деформация внутри или снаружи сопла. Зачастую при непрорезах металлов и небольшой высоте пробивки заготовок на внешнюю часть защитного колпака или поверхность сопла попадает расплавленный металл, деформируя их.

-

Повреждены ли защитные колпачки. В случае физической деформации поменяйте их.

Помните, что иногда защитные колпачки можно очистить наждачкой и использовать еще раз, что позволит избежать лишних расходов.

Правильно настраивайте плазмотрон и подбирайте расходники

Прежде чем выбирать расходные материалы, необходимо определить тип раскраиваемого металла, толщину изделия, рабочий ток, давление сжатого воздуха и вид защитного газа, если такой используется. При неправильном выборе расходников, ухудшается качество реза и ускоряется их износ.

Важно выполнять раскрой с рабочим током, соответствующим типу расходников и толщине металла. Если расходные элементы рассчитаны на токи до 40-50 Ампер, а рабочий ток 100 Ампер, то будут проблемы и с качеством раскроя, и с износом расходников. Оптимально, когда ток раскроя составляет 95% от номинального тока раскроя сопла. Если ток будет значительно ниже, то будет зашлакованный раскрой, и на тыльной стороне заготовок образуется грат.

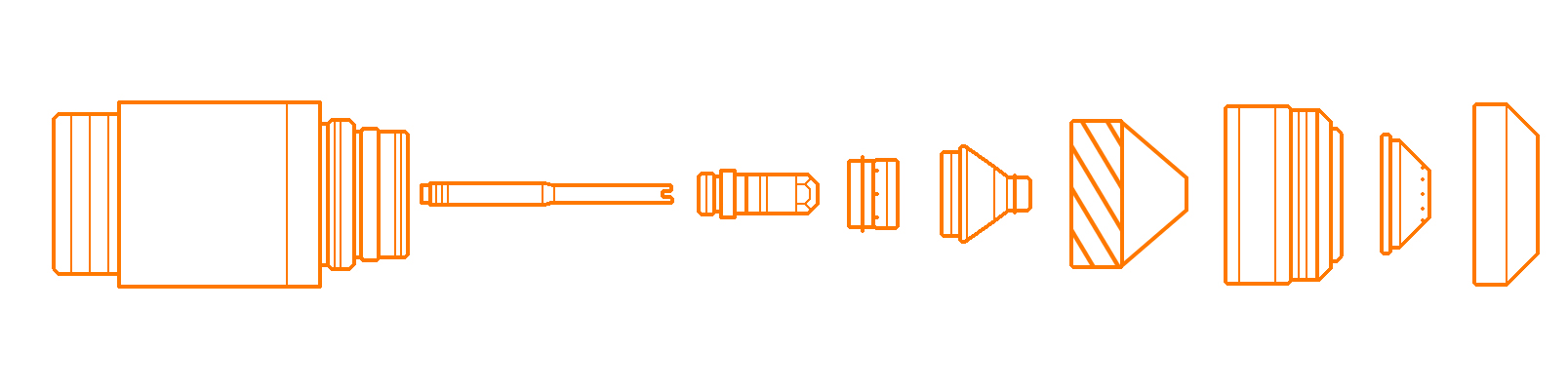

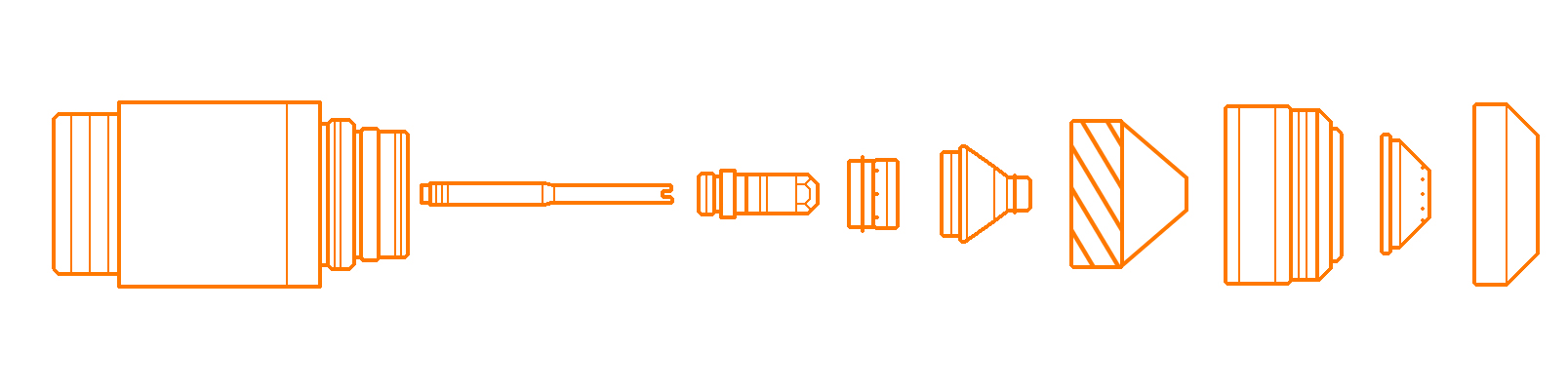

Некоторые производители предлагают уже готовые схемы расходных материалов, которые заранее отсортированы по комплектам. Другими словами, уже подобраны наборы по совместимости сопел с электродами и другими расходными материалами. К примеру, такие комплекты доступны для качественного итальянского Плазматрона STM 120.

Важно выполнять раскрой с рабочим током, соответствующим типу расходников и толщине металла. Если расходные элементы рассчитаны на токи до 40-50 Ампер, а рабочий ток 100 Ампер, то будут проблемы и с качеством раскроя, и с износом расходников. Оптимально, когда ток раскроя составляет 95% от номинального тока раскроя сопла. Если ток будет значительно ниже, то будет зашлакованный раскрой, и на тыльной стороне заготовок образуется грат.

Некоторые производители предлагают уже готовые схемы расходных материалов, которые заранее отсортированы по комплектам. Другими словами, уже подобраны наборы по совместимости сопел с электродами и другими расходными материалами. К примеру, такие комплекты доступны для качественного итальянского Плазматрона STM 120.

Не пренебрегайте плановым обслуживанием плазмореза

Плазмотрон необходимо периодически обслуживать: очищать каналы для охлаждения и подачи газа, проверять посадочное место для электрода и сопла.

Удаляйте всю пыль и грязь при чистке с помощью специальной жидкости или перекиси водорода и хлопчатобумажной тряпочки. Выполняйте эту процедуру на чистой поверхности, без стружки и масел.

Кроме того, перед началом работ проверьте плотное прилегание всех деталей, так как от этого будет зависеть циркуляция воздуха и электрический контакт в плазменном резаке.

Удаляйте всю пыль и грязь при чистке с помощью специальной жидкости или перекиси водорода и хлопчатобумажной тряпочки. Выполняйте эту процедуру на чистой поверхности, без стружки и масел.

Кроме того, перед началом работ проверьте плотное прилегание всех деталей, так как от этого будет зависеть циркуляция воздуха и электрический контакт в плазменном резаке.

Следите за давлением плазмообразующего газа

Для высокого качества реза необходимо постоянное давление плазмообразующего газа, поэтому его важно проверять перед началом работы. При недостаточном давлении снижается срок службы расходников и плазмотрона. При избыточном давлении плазмообразующего газа наблюдается затрудненный розжиг плазменной дуги. Помимо этого, будет более высокий износ электрода.

Нужно использовать чистый плазмообразующий газ без примесей, так как от этого тоже зависит срок службы плазмотрона и расходников.

При использовании компрессора для подачи воздуха, следует очищать воздух от частиц пыли, влаги и масла.

Нужно использовать чистый плазмообразующий газ без примесей, так как от этого тоже зависит срок службы плазмотрона и расходников.

При использовании компрессора для подачи воздуха, следует очищать воздух от частиц пыли, влаги и масла.

Соблюдайте правильное расстояние между резаком и металлом

Следите за расстоянием между металлом и соплом плазмотрона, так как от этого зависит как срок службы расходников и качество раскроя.

При незначительном изменении высоты резака меняется скос на кромках раскраиваемой детали. При пробивке заготовки очень важно сохранять правильную высоту плазмотрона: если она небольшая, то из лунки начинает выплескиваться металл, который, попадая в защитный колпачок и сопло, разрушает их, что, в свою очередь, ухудшает качество реза.

При касании металла резаком происходит «втягивание» дуги, из-за чего начинает разрушаться завихритель, электрод и сопло. Также возможно разрушение самого плазмотрона.

Слишком большое расстояние между резаком и заготовкой может привести к образованию окалины. Она образуется из-за действия вихревого потока плазменной струи, которая при определенном угле атаки выталкивает расплавленный металл из передней части разреза, а не проталкивает его вглубь разреза.

Оптимальный вариант, когда высота резака от металла составляет 1,5-2 толщины раскраиваемого металла.

Если сечение металла слишком большое, то дежурная дуга может не достать до заготовки при рекомендуемой высоте. В этом случае используется прием «подпрыжка».

При небольшой высоте включается дуга, после чего резак поднимается на оптимальную высоту, куда не будут доставать брызги металла. После пробивки металла плазмотрон снова опускается на расстояние врезки, и начинает движение по контуру реза.

При незначительном изменении высоты резака меняется скос на кромках раскраиваемой детали. При пробивке заготовки очень важно сохранять правильную высоту плазмотрона: если она небольшая, то из лунки начинает выплескиваться металл, который, попадая в защитный колпачок и сопло, разрушает их, что, в свою очередь, ухудшает качество реза.

При касании металла резаком происходит «втягивание» дуги, из-за чего начинает разрушаться завихритель, электрод и сопло. Также возможно разрушение самого плазмотрона.

Слишком большое расстояние между резаком и заготовкой может привести к образованию окалины. Она образуется из-за действия вихревого потока плазменной струи, которая при определенном угле атаки выталкивает расплавленный металл из передней части разреза, а не проталкивает его вглубь разреза.

Оптимальный вариант, когда высота резака от металла составляет 1,5-2 толщины раскраиваемого металла.

Если сечение металла слишком большое, то дежурная дуга может не достать до заготовки при рекомендуемой высоте. В этом случае используется прием «подпрыжка».

При небольшой высоте включается дуга, после чего резак поднимается на оптимальную высоту, куда не будут доставать брызги металла. После пробивки металла плазмотрон снова опускается на расстояние врезки, и начинает движение по контуру реза.

Контролируйте скорость раскроя металла

Качество раскроя во многом зависит от правильно выбранной скорости реза. При небольшой скорости, на заготовке образуются наплывы металла и облоя – по всей длине раскроя на нижних частях кромок детали. Кроме того, наблюдается увеличение количества брызг металла и ширины раскроя.

Если скорость резки слишком большая, дуга начинает запаздывать с перемещением по разрезу, загибаться назад, вызывая деформацию кромок заготовки. На вырезаемой детали образуются небольшие затвердевшие полоски несрезанного металла или окалины вдоль нижней кромки листа. Грат, появившийся из-за высокой скорости резки, достаточно тяжело удалить.

Только при оптимальной скорости раскроя образуется чистая кромка металла, которая не требует особой механической доработки, то есть минимальное количество наплывов, облоя и грата.

Если скорость резки слишком большая, дуга начинает запаздывать с перемещением по разрезу, загибаться назад, вызывая деформацию кромок заготовки. На вырезаемой детали образуются небольшие затвердевшие полоски несрезанного металла или окалины вдоль нижней кромки листа. Грат, появившийся из-за высокой скорости резки, достаточно тяжело удалить.

Только при оптимальной скорости раскроя образуется чистая кромка металла, которая не требует особой механической доработки, то есть минимальное количество наплывов, облоя и грата.

Избегайте столкновения резака с вырезаемыми деталями

Плазморез может выйти из строя при столкновении резака с металлом, с ребром раскроечного стола или с вырезанными заготовками. Чтобы избежать поломки, необходимо в управляющей программе правильно настроить границу холостого прохода – вокруг обработанных деталей, а не над ними.

Некоторую защиту от столкновения с металлом обеспечивают стабилизаторы высоты резака, однако, если применять только датчики высоты плазмотрона по напряжению дуги, могут наблюдаться «клевки» в конце раскроя из-за изменения величины напряжения и опускания резака вниз для компенсации.

Чтобы исключить поломку плазмотрона, некоторые комплекты ЧПУ оснащены многоуровневой системой для защиты плазмотрона от столкновения с заготовками. Эта система снабжена датчиками касания, датчиками напряжения дуги и емкостными датчиками.

Применение вышеизложенных рекомендаций по плазменной резке позволит избежать стандартных ошибок при резке, повысит рентабельность раскроя и сэкономит ваши финансовые вложения на ремонт.

Некоторую защиту от столкновения с металлом обеспечивают стабилизаторы высоты резака, однако, если применять только датчики высоты плазмотрона по напряжению дуги, могут наблюдаться «клевки» в конце раскроя из-за изменения величины напряжения и опускания резака вниз для компенсации.

Чтобы исключить поломку плазмотрона, некоторые комплекты ЧПУ оснащены многоуровневой системой для защиты плазмотрона от столкновения с заготовками. Эта система снабжена датчиками касания, датчиками напряжения дуги и емкостными датчиками.

Применение вышеизложенных рекомендаций по плазменной резке позволит избежать стандартных ошибок при резке, повысит рентабельность раскроя и сэкономит ваши финансовые вложения на ремонт.

Аппараты:

TRITON CUT 100 PN CNC

- Напряжение: 380 В

- Ток: 105 А

TRITON CUT 300 HF W (TR300PRO)

- Напряжение: 380 В

- Ток: 300 А

TRITON CUT 400 HF W (TR300)

- Напряжение: 380 В

- Ток: 400 А

Видео обзоры:

Обзор TRITON CUT 100 PN CNC

CUT_100_5мм.mp4

Triton CUT 200 HF W - презентация

TRITON_CUT_200_HF_W_образцы_реза.mp4

Triton CUT 200 HF W - презентация

TRITON_CUT_200_HF_W_образцы_реза.mp4

Другие статьи:

Что такое пневмоподжиг

Расходные материалы для плазменной резки

Как избежать стандартных ошибок операторам при плазменной резке копия